Stručni tekst autora Dardan Klimenta, Viktor Kuč i Jordan Radosavljevic

U ovom radu su predstavljene mogućnosti nastanka kvarova kod podzemnih kablovskih vodova usled radova na uklanjanju korenja okolnog visokog rastinja i ukazano je na potrebu da se tehnički propisi koji se trenutno koriste u Republici Srbiji i Republici Crnoj Gori moraju dopuniti regulativama koje bi propisale načine polaganja kablova u blizini visokog rastinja.

Razmatrana problematika je ilustrovana na autentičnom primeru kvara koji se dogodio 14. novembra 2007. godine na podzemnom 0.4 kV-om kablovskom vodu instaliranom u Bijelom Polju u Republici Crnoj Gori. Simulacija nelinearne tranzijentne raspodele temperaturnog polja izvršena je pomoću softvera baziranog na metodi konačnih elemenata.

1. UVOD

Pojedina poglavlja kablovske tehnike postaju interesantna tek onda kada se u distributivnoj mreži ili u nekom od industrijskih ili elektroenergetskih postrojenja dogodi kvar. Tako je ovom prilikom u prvi plan izbio međusobni odnos podzemnih energetskih kablova i korenja visokog rastinja. U odsustvu domaćih propisa koji bi uredili ovu problematiku, bilo je pitanje vremena kada će se na nekom podzemnom kablovskom vodu dogoditi kvar izazvan dejstvom korenja. Kvar te vrste dogodio se 14. novembra 2007. godine na podzemnom 0.4 kV-nom kablovskom vodu koji povezuje transformatorsku stanicu 10/0.4 kV/kV ′′Bjelasica′′ i industrijsko postrojenje za proizvodnju mleka i mlečnih proizvoda A. D. Krisma Milk – Bijelo Polje u R. Crnoj Gori. Uticaj vegetacije na podzemne energetske kablove do sada nije značajnije diskutovan u domaćim i inostranim naučno- tehničkim krugovima. Ukoliko se to i događalo pokušaji su se svodili na merenje i izračunavanje specifičnog toplotnog otpora zemljišta duž kablovske trase radi konstatacije isušivanja zemljišta u blizini visokog rastinja [1,2].

Veliki broj IEEE publikacija kao što je [3] bavi se raspodelom temperaturnog polja i kretanjem vlage u okolini podzemnih kablovskih vodova ali ne i problematikom polaganja kablova u blizini visokog rastinja. IEC standardi koji propisuju postupke izračunavanja strujnih opterećenja kablova za različite uslove polaganja kablova takođe ne dotiču ovu problematiku [4-6]. Propisi EPS-a takođe ne regulišu način polaganja energetskih kablova u blizini visokog rastinja [7], ali se isti u domaćoj praksi polažu na najmanje 2 m od visokog rastinja, tj. od stabala drveća. Navedeno rastojanje je preuzeto iz internih propisa gradskog zelenila grada Beograda [9,10]. Međutim, propisi preduzeća koja se bave održavanjem gradskog zelenila mogu važiti samo za uslove izvođenja radova iz domena njihove delatnosti ali ne i za projektovanje kablovskih vodova zbog postojanja niza tehničkih faktora koji bi trebali biti obuhvaćeni njima a nisu.

U svetu nije retko iskustvo i da vlada neke države donese paket propisa koji u celosti uređuje ovu problematiku kao što je to učinilo Ministarstvo ekonomskog razvoja Novog Zelanda [8]. Tako prema [8] odstojanje korenja visokog rastinja od podzemnih kablovskih vodova ne može biti manje od 0.5 m. Ovo se u biti razlikuje od onoga što se radi u našoj praksi gde se može dogoditi da podzemni kablovski vod prođe i kroz gust splet korenja.

Nemački standardi nalažu da se kablovi polažu na 2.5 m od stabala drveća [10]. Ako se pomenuto rastojanje ne može ispoštovati onda se kablovi provlače kroz cevi koje se polažu bušenjem ili utiskivanjem [10]. Prema ruskoj literaturi predviđa se da ovo rastojanje iznosi 2 m, ali se ostavlja mogućnost da se u dogovoru sa nadležnom kompanijom ono može i smanjiti [10]. Nepostojanje domaćih propisa u ovoj oblasti, okolnosti nastanka razmatranog kvara i minoran broj publikacija na ovu temu u svetu, bili su povod za pisanje ovog rada i iniciranje dopune tehničkih propisa koji se koriste u elektroprivredama R. Srbije i R. Crne Gore.

2. FORMULACIJA PROBLEMA

Proboj jedne od faza podzemnog 0.4 kV- nog kablovskog voda koji je trasiran između TS 10/0.4 kV/kV ′′Bjelasica′′ i industrijskog postrojenja za proizvodnju mleka i mlečnih proizvoda A. D. Krisma Milk – Bijelo Polje dogodio se 14. novembra 2007. u 3 h i 15 min. Nastanku ovog kvara prethodili su neadekvatni ambijentni uslovi u zemljištu oko kabla i mehaničko oštećenje izolacije kabla. Razmatrani kabl je tipa PP 00-AS 4×120 mm2 i nazivnog napona 0.6/1 kV. Uzroke za loše ambijentne uslove u zemljištu i mehaničko oštećenje kabla ovom prilikom treba tražiti u: (i) nepostojanju propisa koji bi uredili problematiku polaganja kablova u blizini visokog rastinja, (ii) nepostojanju propisa koji bi definisali postupke uklanjanja visokog rastinja u blizini podzemnih instalacija i (iii) višednevnim padavinama koje su prethodile nastanku kvara.

Poznato je da visoko rastinje isušuje zemljište i otežava zadržavanje vlage u njemu. Prema vrednostima specifičnih toplotnih otpora zemljišta izmerenim na mestima gde kablovski vodovi prolaze pored visokog rastinja i gde nema vegetacije proizilazi da se ova prva mogu smatrati toplotno kritičnim već u nominalnim režimima eksploatacije kablova. Za delove trase u blizini visokog rastinja vrednosti specifičnih toplotnih otpora kablovske posteljice i okolnog zemljišta dostižu 2 °C⋅m/W i 4 °C⋅m/W, respektivno [1]. One su bile dvostruko veće od njima odgovarajućih vrednosti u oblastima bez vegetacije [1].

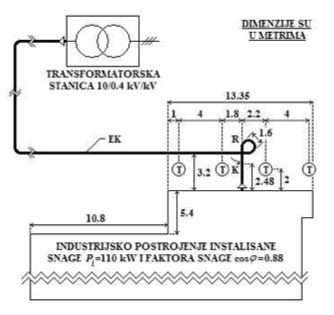

Slika 1. Raspored stabala topole u odnosu na položaj trase podzemnog 0.4 kV-nog kablovskog voda, mesto kvara i zgradu postrojenja za proizvodnju mleka i mlečnih proizvoda A. D. Krisma Milk – Bijelo Polje. EK – energetski kabl tipa PP 00-AS 4×120 mm2, nazivnog napona 0.6/1 kV i ukupne dužine 293.5 m (sa rezervom); T – stabla topole; K – mesto kvara; R – rezerva kabla dužine 5 m i dozvoljenog poluprečnika savijanja 0.8 m.

Porast vrednosti specifičnog toplotnog otpora zemljišta jeste bitan termički aspekt eksploatacije podzemnih kablovskih vodova u blizini visokog rastinja ali ne i jedan od uzroka kvara na posmatranom 0.4 kV-nom kablovskom vodu. Ovom prilikom je interesantnije osvrnuti se na mehanička naprezanja i oštećenja kablova usled dejstva korenja visokog rastinja.

Pojedine vrste drveća imaju vrlo snažno i „agresivno“ (brzorastuće) korenje tako da se o tome mora voditi računa još u fazi projektovanja podzemnih kablovskih vodova. Izraziti predstavnici takvog drveća su topole koje su i uzrok ovde razmatranog kvara. Žile korena topole po horizontali se od svojih stabala udaljavaju i po više od 30 m [11]. Veličina i razvijenost korena topole zavise od faktora kao što su njena vrsta, starost, geografska zona i sl.

Raspored stabala topole u odnosu na položaj trase podzemnog 0.4 kV-nog kablovskog voda, mesto kvara i zgradu postrojenja prikazan je na slici 1. Današnja zgrada postrojenja do 1980. godine služila je drugoj nameni a električnom energijom je snabdevana preko danas nepostojećeg nadzemnog voda. Sa prilagođavanjem zgrade današnjim potrebama rešeno je da se pređe na napajanje preko podzemnog kablovskog voda koji bi po prenosnoj moći odgovarao potrošnji postrojenja.

Osnovni razlog zašto je ovaj kabl 1980. položen u zemljište gde se prepliće korenje topola starih po 41 godinu bilo je nepostojanje propisa koji bi to tada sprečio ili naložio da se to izvede na tehnički valjan način. Izuzev dubine polaganja na pojedinim mestima, svi ostali tehnički propisi, kao što su rezerva, vijuganje, poluprečnik savijanja, upozoravajuća traka i sl., ispoštovani su i prema danas vežećim propisima [4-7]. U prilog lošem izboru trase kabla tada je išla i činjenica da je ondašnji plan uređenja zelene površine ispred zgrade postrojenja predviđao i zadržavanje postojećeg drvoreda što se svakako pokazalo pogrešnim.

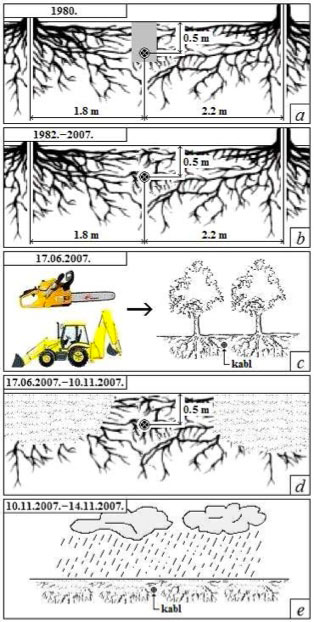

Slika 2. Hronološki prikaz radova i uslova koji su prethodili nastanku kvara na podzemnom 0.4 kV-nom kablovskom vodu. a) polaganje kabla; b) ambijentni uslovi u zemljištu tokom perioda eksploatacije kabla bez oštećenja izolacije; c) radovi na uklanjanju vegetacije: sečenje stabala, vađenje panjeva i izravnanje terena; d) ambijentni uslovi u zemljištu tokom perioda eksploatacije kabla sa oštećenjem izolacije; e) periodične padavine.

Na slici 2 dat je hronološki prikaz radova i uslova koji su prethodili nastanku kvara na podzemnom 0.4 kV-nom kablovskom vodu. Odstupanje od propisa na mestu kvara dogodilo se još u fazi polaganja kabla kada je isti položen direktno u zemlju na dubini od 0.5 m umesto na propisanih 0.7 m (slika 2a). Kabl je na ostatku trase položen na 0.7 m. Razlog za polaganje kabla na dubini različitoj od propisane bio je gust splet korenja na koji se tada naišlo prilikom iskopavanja rova.

Brz razvoj korenja doveo je do toga da je zemljište u kablovskom rovu već posle godinu dve bilo prožeto žilama korenja a kabl izložen mehaničkom naprezanju od strane njih (slika 2b).

Do mehaničkog oštećenja izolacije kabla dolazi 17. juna 2007. za vreme radova na uklanjanju vegetacije (slika 2c). Vađenje panjeva je izvršeno pomoću bagera i definitivno je uzrok oštećenja kabla. Prilikom izvlačenja jednog od panjeva čije je korenje obavijalo kabl neizbežno je došlo do zatezanja jedne žile korena, njenog usecanja u izolaciju kabla i konačno njenog kidanja.

Po vađenju panjeva, izravnavanju terena i nabijanju zemljišta, u periodu od 17. juna do 10. novembra 2007., imala se eksploatacija kabla sa mehanički oštećenom izolacijom u zemljištu gde je preostalo dosta pokidanih žila korenja (slika 3d). U tom periodu uticaj ionako malih padavina bio je zanemarljiv iz sledećih razloga: (i) u periodu od 01. juna do 30. septembra 2007. vršena je rekonstrukcija objekta i remont opreme tako da je postrojenje bilo van funkcije a kabl opterećen samo snagom osvetljenja objekta i električnih alata korišćenih tom prilikom i (ii) u periodu pogona postrojenja od 01. oktobra do 10. novembra 2007. nije bilo značajnijih padavina.

Period količinski značajnijih padavina počinje 10. novembra 2007. i nastavlja se sve do nastanka kvara na kablu 14. novembra 2007. (slika 2e).

3. MODELIRANJE I SIMULACIJA KVARA

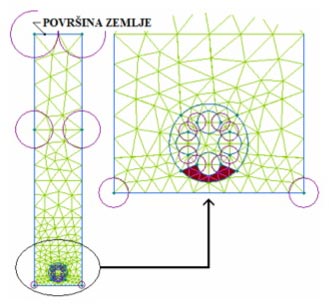

Priprema modela konačnih elemenata za jedan nelinearni termodinamički sistem kao što je podzemni kabl pogođen jednofaznim zemljospojem nije nimalo lak zadatak. Za diskusiju u ovom radu od značaja će biti samo temperature provodnika i izolacije kabla ali ne i raspodela temperature u okolnom zemljištu tako da bi rešavani domen većih dimenzija bio suvišan. Izborom domena trakastog oblika koji bi obuhvatio poprečni presek kabla na mestu kvara i površinu zemlje kao granicu sa definisanim graničnim uslovom konvekcije otvara se mogućnost da se za proračun upotrebi nekomercijalna verzija softverskog paketa QuickField 5.5.

Naime, ovaj softverski alat ima ograničenje (postavljeno od strane proizvođača) i njime se unutar rešavanog domena ne može generisati mreža koja bi imala više od 255 čvorova. Umrežena geometrija rešavanog domena prikazana je na slici 3.

Slika 3. Umrežena geometrija poprečnog preseka rešavanog domena.

Za model konačnih elemenata sa slike 3 važi: (i) njegove spoljašnje dimenzije su 100 mm × 526 mm; (ii) sastoji se od 7 blokova: okolno zemljište, PVC izolacija, četiri aluminijumska provodnika i deo mehanički oštećene PVC izolacije; (iii) mreža ima ukupno 227 čvorova; (iv) poprečni preseci sektorskih provodnika kabla zamenjeni su njima ekvivalentnim okruglim provodnicima prečnika 12.4 mm; (v) konstruktivni podaci kabla sa ekvivalentnim provodnicima kružnog preseka su: debljina izolacije provodnik-provodnik 3.2 mm, debljina spoljašnjeg plašta 2.4 mm i spoljašnji prečnik kabla 41.5 mm; (vi) raspored provodnika u kablu izvršen je u smeru kretanja kazaljke na časovniku na sledeći način: faza A – faza B – faza C – neutralni provodnik, počevši sa provodnikom koji je najudaljeniji od površine zemlje; (vii) pretpostavljeno je da se mehaničko oštećenje izolacije dogodilo uz provodnik faze A; (viii) blok kojim je modelirano mesto mehaničkog oštećenja izolacije zasenčen je na slici i ima termofizičke karakteristike okolnog zemljišta.

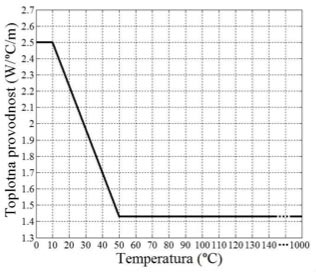

Termofizičke karakteristike materijala date su u tabeli 1. Deo ovih karakteristika je nelinearan, odnosno zavisi od temperature.

![Tabela 1. Termofizičke karakteristike materijala. * Temperaturna zavisnost specifične električne otpornosti aluminijuma u Ω⋅m-1 definisana je izrazom (1). Ova kriva predstavlja aproksimaciju realne temperaturne zavisnosti toplotne provodnosti za materijal okolnog zemljišta. Aproksimacija ove krive izvršena je na osnovu samo dve poznate vrednosti toplotne provodnosti, i to za 2.5 i 1.429 W⋅°C-1⋅m-1 koje odgovaraju temperaturama 10 i 50 °C, respektivno [12] Tabela 1. Termofizičke karakteristike materijala. * Temperaturna zavisnost specifične električne otpornosti aluminijuma u Ω⋅m-1 definisana je izrazom (1). Ova kriva predstavlja aproksimaciju realne temperaturne zavisnosti toplotne provodnosti za materijal okolnog zemljišta. Aproksimacija ove krive izvršena je na osnovu samo dve poznate vrednosti toplotne provodnosti, i to za 2.5 i 1.429 W⋅°C-1⋅m-1 koje odgovaraju temperaturama 10 i 50 °C, respektivno [12]](http://www.csanyigroup.com/wp-content/uploads/posts/kvarovi%20podzemne/tabela-1.jpg)

Tabela 1. Termofizičke karakteristike materijala. * Temperaturna zavisnost specifične električne otpornosti aluminijuma u Ω⋅m-1 definisana je izrazom (1). Ova kriva predstavlja aproksimaciju realne temperaturne zavisnosti toplotne provodnosti za materijal okolnog zemljišta. Aproksimacija ove krive izvršena je na osnovu samo dve poznate vrednosti toplotne provodnosti, i to za 2.5 i 1.429 W⋅°C-1⋅m-1 koje odgovaraju temperaturama 10 i 50 °C, respektivno [12

Specifična električna otpornost aluminijuma koja je u tabeli 1 označena sa NL-1 linearno se menja sa temperaturom θ prema izrazu:

Rp(θ)=Rp20(1+αAl(θ −20)) (1)

gde su

- Rp20 specifična električna otpornost aluminijuma na 20°C i

- αAl=0.004031 °C-1 temperaturni koeficijent promene električne otpornosti aluminijuma.

Za kabl tipa PP 00- AS 4×120 mm2, 0.6/1 kV , specifična električna otpornost Al-provodnika na 20 °C iznosi Rp20= 0.2547293 ⋅ 10-3 Ω⋅m-1.

Slika 4. Zavisnost toplotne provodnosti okolnog zemljišta normalne vlažnosti od temperature

U periodu obuhvaćenom simulacijom razmena toplote zračenjem na površini zemlje može se zanemariti jer je to bio period sa visokom relativnom vlažnošću vazduha. Takođe, u tom periodu nije bilo ni dejstva vetra pa se razmena toplote između površine zemlje i vazduha odvijala samo putem prirodne konvekcije. Prema [17] koeficijent razmene toplote konvekcijom je

h = 7.382 W/°C⋅m2, a srednja vrednost temperature vazduha u periodu simulacije bila je θe = 1.42 °C.

U postupku pripreme modela konačnih elemenata za nelinearnu tranzijentnu analizu procesa razmene toplote kod podzemnog kabla pogođenog jednofaznim zemljospojem poseban izazov predstavlja modeliranje izvora toplote lociranih u provodnicima kabla. Zbog složenosti termodinamike analiziranog problema ovde se uvodi niz pretpostavki koje će značajno pojednostaviti modeliranje izvora toplote. To su:

- početak simulacije odnosno početni trenutak numeričke integracije se poklapa sa početkom četvorodnevnog perioda sa periodičnim padavinama – u ponoć 09. novembra 2007. ili 0 s;

- u periodu pre početka simulacije kao i u trenutku t=0 s vrednost specifične električne otpornosti okolnog zemljišta Rz(θ) bila je dovoljno velika tako da na mestu kvara nije bilo struje kvara;

- tokom perioda pokrivenog simulacijom od 99 h i 19 min ili 357540 s smatra se da nije dolazilo do potpunog isušivanja okolnog zemljišta zbog padavina;

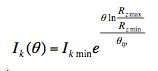

- vrednost specifične električne otpornosti okolnog normalno vlažnog zemljišta na mestu kvara Rz(θ) opada sa porastom temperature a njena maksimalna vrednost je Rz max = 20Ω⋅m i ima se za θ = 0 °C;

- kada je Rz(θ)=Rz max na mestu kvara protiče minimalna vrednost struje kvara Ik min ;

- minimalna vrednost specifične električne otpornosti okolnog normalno vlažnog zemljišta na mestu kvara Rz min je nepoznata a ima se za temperature θ ≥ θtd , gde je θtd = 160 °C dozvoljena temperatura PVC izolacije pri kratkom spoju za 0.6/1 kV-ne kablove sa provodnicima preseka do 300 mm2 [16];

- kada je Rz(θ)=Rzmin na mestu kvara protiče maksimalna vrednost struje kvara Ik max ;

- sistem trofaznih struja u kablovskom vodu pre kvara bio je simetričan a stvarni dnevni dijagrami opterećenja kabla tokom perioda numeričke integracije ekvivalentirani su srednjim dnevnim opterećenjem Idsr = 130.04 A;

- struja kvara se na mestu kvara u opsegu temperatura 0 ≤ θ ≤ θtd prema

(2)

(2)

gde je θtp= 658°C temperatura topljenja aluminijuma, dok se za θ > θtd ima struja kvara:

Ik (θ) = Ik max (3)

gde je vrednost Ik max= 1272.632 A dobijena putem klasičnog proračuna struje kvara na osnovu podataka o industrijskom postrojenju instalisane snage 110 kW i faktora snage cosφ = 0.88 (postrojenje čini 31 asinhroni motor sa namotajima vezanim u trougao ukupne snage 106.1 kW dok ostatak instalisane snage ide na elektrootporne potrošače [13]), podataka o transformatoru (tipska oklopljena transformatorska stanica 10/0.4 kV/kV nazivne snage 630 kVA [7,14]) i kataloških podataka o kablu [2,10,15,16].

(x) na osnovu proračuna raspodele struje kvara po faznim provodnicima kabla od transformatora ka mestu kvara za vreme kvara proticale su struje čiji su moduli:

IAk =0.965⋅Ik max

IBk =ICk =0.023⋅Ik max (4)

na osnovu čega se, a s obzirom na (2) i (3), mogu proceniti struje merodavne za zagrevanje faznih provodnika za vreme trajanja kvara kao:

IAk(θ )=0.965 ⋅ Ik(θ ) + Idsr

IBk(θ )=ICk(θ )=0 .023 ⋅ Ik(θ ) + Idsr ( 5 )

Na osnovu prethodno uvedenih pretpostavki i izraza (1) zapreminske snage toplotnih izvora (u W/m3) lociranih u faznim provodnicima kabla postaju:

QAV(θ)=RP(θ)⋅IAK2(θ)/SP

QBV(θ)=RP(θ)⋅IBK2(θ)/SP

QCV(θ)=RP(θ)⋅ICK2(θ)/SP

gde je Sp površina poprečnog preseka jednog provodnika u m2. Džulovih gubitaka u neutralnom provodniku praktično nema zato što su na strani postrojenja svi asinhroni motori vezani u trougao. Dielektrični gubici u PVC izolaciji kabla su zanemarljivi iz razloga što je nazivni napon mreže 0.4 kV.

Da bi se zaključila priča o izvorima toplote u provodnicima kabla neophodno je još definisati postupak za procenu minimalne vrednosti specifične električne otpornosti okolnog normalno vlažnog zemljišta na mestu kvara Rz min. Procena vrednosti za Rz min vrši se iz razloga što ne postoji način da se na mestu kvara za vreme trajanja kvara utvrdi sadržaj vlage od kojeg Rz min zavisi. Takođe, za Rz min ne može se uzeti bilo koja vrednost otpornosti koja je znatno manja od 20 Ω⋅m iz razloga što bi se onda proboj provodnika faze A dogodio u nekom trenutku različitom od 3 h i 15 min koji je snimljen 14. novembra 2007.

Procena vrednosti za Rz min izvedena je pod pretpostavkom da je struja kvara na mestu kvara dostigla vrednost Ik max tek pri temperaturi provodnika faze A jednakoj θtd . Ova pretpostavka je fizički neverovatna zbog toga što je PVC izolacija u nužnom pogonu praktično termički nepreopteretljiva [10] ali u korist nje ide činjenica da se tokom posmatranog četvorodnevnog perioda imalo obnavljanje vlage u okolnom zemljištu pa se i moglo pretpostaviti da je kabl mogao raditi na temperaturama većim od trajno dozvoljene koja za ovaj kabl iznosi 70 °C.

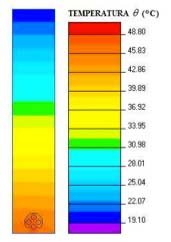

Slika 5. Stacionarna raspodela temperature za režim rada neposredno pre početka perioda sa padavinama – početni uslovi za potrebe nelinearne tranzijentne analize.

Za procenu Rz min najpre treba odrediti početne uslove, tj. stacionarnu raspodelu temperature za režim rada neposredno pre početka perioda sa padavinama. Stacionarna raspodela temperature sa slike 5 izračunata je za simetričan sistem trofaznih struja IA, IB , IC kojima respektivno odgovaraju snage QAV = QBV = QCV = 40237.4 W/m3. Zatim se u prvom koraku proizvoljno izabira vrednost Rz min = 1 Ω⋅m za koju se dobija temperatura provodnika faze A θA <θtd ; ovo znači da u drugom koraku treba izabrati vrednost veću od 1 Ω⋅m. U drugom koraku izabira se vrednost Rz min = 2 Ω⋅m za koju se dobija θA >>θtd ; ovo znači da u trećem koraku treba izabrati vrednost između 1 i 2 Ω⋅m. Treći korak se započinje sa Rz min = 1.5 Ω⋅m i na isti način se (po principu metode polovljenja intervala) u 11. koraku dolazi do konačne vrednosti od Rz min = 1.205 Ω⋅m za koju temperatura provodnika faze A postaje θA =θtd .

Rezultati nelinearne tranzijentne analize dati su na slikama 6, 7, 8, 9 i 10. Na slikama 6, 7, 8 i 9 prikazani su tranzijenti zagrevanja provodnika faza A, B, C i neutralnog provodnika, respektivno. Svi prikazani tranzijenti zagrevanja provodnika kabla snimljeni su u centrima njima odgovarajućih kružnica. Na slici 10 prikazan je tranzijent zagrevanja PVC izolacije u toplotno najkritičnijoj tački izolacije kabla, tj. centru kružnice kojom je predstavljena spoljašnja površina kabla.

Interesantno je pogledati i raspodelu temperature po rešavanom domenu koja se dobija posle 5959. koraka nelinearne tranzijentne analize.

Ovaj korak numeričke integracije odgovara 5959. minutu u kojem temperatura provodnika faze A premašila temperaturu topljenja aluminijuma (prekid provodnika faze A), tj. 14. novembru 2007. u 3 h i 19 min.

Zapaža se da se numerički dobijen trenutak prekida faze A razlikuje za nešto manje od 4 minuta u plusu u odnosu na registrovani.

Raspodela temperature posle 5959. koraka numeričke integracije u vremenu prikazana je na slici 11.

4. NACRT TEHNIČKE PREPORUKE

Tehnička preporuka na osnovu koje bi se ubuduće mogla vršiti prevencija nastanka štete na podzemnim kablovskim vodovima usled dejstva vegetacije ili usled radova na njenom održavanju i uklanjanju treba prepoznavati subjekte kao što su:

- vlasnik drveta,

- preduzeće zaduženo za održavanje gradskog zelenila,

- elektrodistributivno preduzeće zaduženo za održavanje energetskih vodova,

- preduzeća zadužena za postavljanje i održavanje podzemnih instalacija druge vrste (vodovoda, gasovoda, toplovoda, kanalizacije i dr.), i

- nadzorni organ zadužen za implementaciju tehničkih preporuka pri radovima bilo koje vrste na i u blizini podzemnih energetskih kablova.

Za imenovanjem subjekata (fizičkih i pravnih lica) koji bi se mogli naći u eventualnom sporu oko naknade štete nastale na podzemnom kablovskom vodu usled dejstva vegetacije ili usled radova na njenom održavanju i uklanjanju u ovoj tehničkoj preporuci treba definisati ili obuhvatiti:

- najmanja dozvoljena odstojanja podzemnih kablova od korenja drveća s aspekta termičkih (isušivanje zemljišta) i

mehaničkih naprezanja, - metode polaganja kablova u zemljište za slučaj kada nije moguće izbeći korenje drveća ili ukloniti ga (skučen gradski prostor),

- metodu detekcije korenja pomoću zemno-dubinskog radara radi njihovog zaobilaženja još u fazi projektovanja trase kabla ili radi zaštite biljke od eventualnog presecanja vitalnih žila korena [18],

- obaveze, poslove i odgovornost vlasnika drveta,

- nadležnost, poslove, procedure izvođenja poslova i odgovornost preduzeća zaduženog za održavanje gradskog zelenila,

- nadležnost, poslove, procedure izvođenja poslova i odgovornost elektrodistribu- tivnog preduzeća,

- nadležnost, poslove, procedure izvođenja poslova i odgovornost preduzeća zaduženog za postavljanje i održavanje podzemnih instalacija druge vrste, i

- nadležnost i metode nadgledanja od strane nadzornog organa.

Od ispred navedenog, u tehničkom pogledu najznačajnije su stavke koje se odnose na projektovanje delova trase kabla koji bi mogli proći blizu visokog rastinja. Da bi se ove stavke usaglasile sa već postojećim u svetu potrebno je definisati pojas zabranjenog rasta (PZR) za korenje drveća. PZR je najmanje dozvoljeno rastojanje nekog drveta ili njegovog dela od nadzemnog voda ili podzemnog kabla [8].

Na osnovu domaće i strane prakse, u fazi projektovanja podzemnih kablovskih vodova treba se pridržavati sledećih preporuka:

- najveći nedostatak vlage u zemljištu se ima u zoni korenja visokog rastinja [2]; zona do koje dopiru žile korena nekog drveta je oblika kružnice sa centrom u njegovom stablu i poluprečnikom koji je jednak visini tog stabla [2]; vrednosti specifičnog toplotnog otpora u ovim zonama su i do dva puta veće od njima odgovarajućih vrednosti u oblastima bez vegetacije [1];

- PZR za korenje drveća u blizini podzemnih energetskih kablova iznosi 0.5 m [8];

- ukoliko trasa kabla mora proći kroz sistem korena nekog drveta onda u kablovskom rovu, i sa leve i sa desne strane projektovane trase, u zoni jednakoj 2⋅PZR, treba preseći i ukloniti sve delove korena [8]; u takvoj zoni kabl treba provući i kroz plastičnu cev zadovoljavajuće debljine zida cevi kako rast korena u budućnosti ne bi mehanički oštetio kabl (zaključak izveden na osnovu analize kvara razmatranog u ovom radu);

- ukoliko bi iskopavanje kablovskog rova moglo ugroziti neko drvo kidanjem vitalnih delova njegovog korena, a kabl mora proći upravo tuda, onda treba izvršiti precizno lociranje korenja pomoću radara za zemno-dubinsko snimanje i kabl provući kroz cev (zadovoljavajuće debljine zida cevi);

- ukoliko se ne poseduje radar za zemno- dubinsko snimanje, a kabl opet mora proći kroz splet korenja i najverovatnije ugroziti drvo, onda kabl treba položiti u cev (zadovoljavajuće debljine zida cevi) koja se polaže bušenjem ili utiskivanjem na 2-2.5 m od stabla drveta.

5. ZAKLJUČAK

Uz nacrt tehničke preporuke koja bi trebala postati sastavni deo propisa elektrodistributivnih preduzeća R. Srbije i R. Crne Gore, ovde je predstavljen i jedan novi pristup u modeliranju zagrevanja elemenata konstrukcije podzemnih energetskih kablova tokom zemljospojeva. Predloženi model možda i nije dao rezultate koji najvernije oslikavaju termodinamiku razmatranog kvara ali je zacelo novitet u odnosu na dosadašnju praksu proračuna baziranu na pretpostavci adijabatskog zagrevanja provodnika kabla pogođenog kvarom.

Posebno je značajna činjenica da bi ovde razrađeni model mogao dati još verniju sliku analizirane termodinamike kvara kada bi se znale tačne temperaturne zavisnosti termofizičkih karakteristika materijala zastupljenih u modelu.

AUTORI STRUČNOG TEKSTA: Dardan Klimenta, Viktor Kuč i Jordan Radosavljevic

.

Related articles

- No related posts found

25,644 views

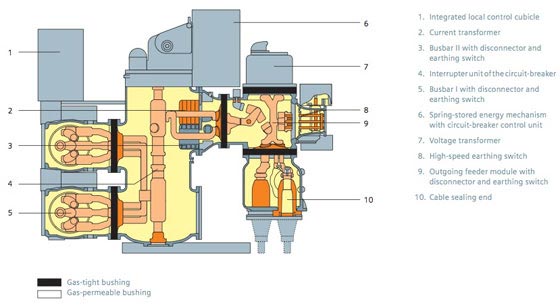

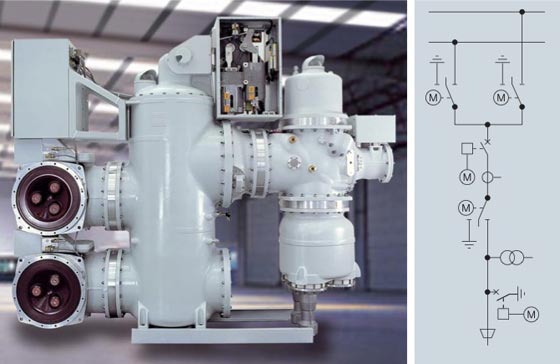

8DN8 switchgear for rated voltages up to 145 kV

A fundamental feature of Siemens gas-insulated switchgear is the high degree of versatility provided by its modular system. Depending on their respective functions, the components are housed either individually and/or combined in compressed gas-tight enclosures. With a remarkably small number of active and passive modules, all customary circuit variants are possible. Sulphur hexafluoride (SF6) is used as the insulating and arc-quenching medium.

Three-phase enclosures are used for type 8DN8 switchgear in order to achieve extremely low component dimensions. This concept allows a very compact design with reduced space requirement. Aluminium is used for the enclosure. This assures freedom from corrosion and results in low weight of the equipment. The use of modern construction methods and casting techniques allows optimizing the enclosure’s dielectric and mechanical character- istics. The low bay weight ensures minimal floor loading and eliminates the need for complex foundations.

All the modules are connected to one another by means of flanges. The gastightness of the flange connections is assured by proven O-ring seals. Temperature-related changes in the length of the enclosure and installation tolerances are compensated by bellows-type expansion joints. To that end, the conductors are linked by coupling contacts. Where necessary, the joints are accessible via manway openings.

Gas-tight bushings allow subdivision of the bay into a number of separate gas compartments. Each gas compartment is provided with its own gas monitoring equipment, a rupture diaphragm, and filter material. The static filters in the gas compartments absorb moisture and decomposition products. The rupture diaphragms prevent build-up of an im- permissible high pressure in the enclosure. A gas diverter nozzle on the rupture diaphragm ensures that the gas is expelled in a defined direction in the event of bursting, thus ensuring that the operating personnel is not endangered.

Three-phase enclosure allows compact design

Circuit-breaker module

The central element of the gas-insulated switchgear is the three-pole circuit-breaker module enclosure comprising the following two main components:

- Interrupter unit

- Operating mechanism

The design of the interrupter unit and of the operating mechanism is based on proven and in most cases identical designs, which have often been applied for outdoor switchgear installations.

Operating mechanism

The spring-stored energy operating mechanism provides the force for opening and closing the circuit-breaker. It is installed in a compact corrosion- free aluminium housing. The closing spring and the opening spring are arranged so as to ensure good visibility in the operating mechanism block. The entire operating mechanism unit is completely isolated from the SF6 gas compartments. Anti-friction bearings and a maintenance-free charging mechanism ensure decades of reliable operation.

Proven design principles of Siemens circuit-breakers are used, such as vibration-isolated latches and load-free decoupling of the charging mechanism. The operating mechanism offers the following advantages:

- Defined switching position which is securely maintained even if the auxiliary power supply fails

- Tripping is possible irrespective of the status of the closing spring

- High number of mechanical operations

- Low number of mechanical parts

- Compact design

Three-position switching device

The functions of a disconnector and an earthing switch are combined in a three-position switching device. The moving contact either closes the isolating gap or connects the high-voltage conductor to the fixed contact of the earthing switch. Integral mutual inter- locking of the two functions is achieved as a result of this design, thus obviating the need for providing corresponding electrical interlocking within the switchgear bay. An insulated connection to the fixed contact of the earthing switch is provided outside the enclosure for test purposes. In the third neutral position neither the disconnector contact nor the earthing switch contact is closed. The three poles of a bay are mutually coupled and all the three poles are operated at once by a motor. Force is transmitted into the enclosure via gas-tight rotating shaft glands. The check-back contacts and the on-off indicators are mechanically robust and are connected directly to the operating shaft. Emergency operation by hand is possible. The enclosure can be provided with inspec- tion windows, in the case of which the “On” and “Off” position of all three phases is visible.

Outgoing feeder module

The outgoing feeder module connects the basic bay with various termination modules (for cable termi- nation, overhead line termination and transformer termination). It contains a three-position switching device, which combines the functions of an outgoing feeder disconnector and of a bay-side earthing switch (work-in-progress type). Installation of a high-speed earthing switch and of a voltage transformer is also possible where required. The high-voltage site testing equipment is generally connected to this module.

Busbar module

Connections between the bays are effected by means of busbars. The busbars of each bay are enclosed. Adjacent busbar modules are coupled by means of expansion joints. The module contains a three-position switching device, which combines the functions of a busbar disconnector and of a bay-side earthing switch (work-in-progress type).

Bus sectionalizers

Bus sectionalizers are used for isolating the busbar sections of a substation. They are integrated in the busbar in the same manner as a busbar module. The module contains a three-position switching device, which combines the functions of a bus sectionalizer and of an earthing switch (work-in-progress type).

High-speed earthing switch

The high-speed earthing switch used is of the so-called “pin-type”. In this type of switch, the earthing pin at earth potential is pushed into the tulip-shaped fixed contact. The earthing switch is equipped with a spring-operated mechanism, charged by an electric motor.

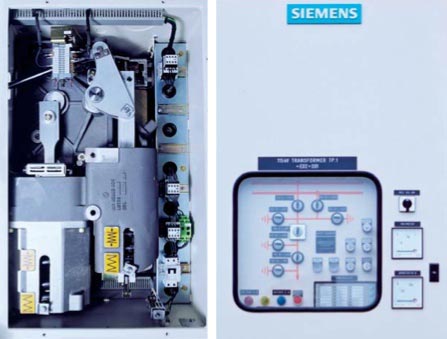

Proven switchgear control

All the elements required for control and monitoring are accommodated in a decentralized arrangement in the high-voltage switching devices. The switching device control systems are factory-tested and the switchgear is usually supplied with bay-internal cabling all the way to the integrated local control cubicle. This minimizes the time required for com- missioning and reduces the possibilities of error.

By default, the control and monitoring system is implemented with electromechanical components. Alternatively, digital intelligent control and pro- tection systems including comprehensive diagnos- tics and monitoring functions are available. More detailed information on condition of the substation state permits condition-based maintenance. This consequently reduces life cycle costs even further.

Gas monitoring

Each bay is divided into functionally distinct gas compartments (circuit-breaker, disconnector, voltage transformer, etc.). The gas compartments are con- stantly observed by means of density monitors with integrated indicators; any deviations are indicated

as soon as they arrive at the defined response thresh- old. The optionally available monitoring system includes sensors that allow remote monitoring and trend forecasts for each gas compartment.

Flexible and reliable protection in bay and substation control

Control and feeder protection are generally accom- modated in the local control cubicle, which is itself integrated in the operating panel of the switchgear bay. This substantially reduces the amount of time and space required for commissioning. Alternatively, a version of the local control cubicle for installation separate from the switchgear is available. Thus, different requirements with respect to the arrange- ment of the control and protection components are easy to meet. The cabling between the separately installed local control cubicle and the high-voltage switching devices is effected via coded plugs, which minimizes both the effort involved and the risk of cabling errors.

Of course we can supply high-voltage switchgear with any customary bay and substation control equipment upon request. We provide uniform systems to meet your individual requirements.

Left: Spring-stored energy operting mechanism; Right: Integrated local control cubicle

Neutral interfaces in the switchgear control allow interfacing

- conventional control systems with contactor interlocking and control panel

- digital control and protection comprising user- friendly bay controllers and substation auto- mation with PC operator station (HMI)

- intelligent, uniformly networked digital control and protection systems with supplementary monitoring and telediagnostics functions.

Given the wide range of Siemens control and protection equipment, we can provide customized concepts with everything from a single source.

Technical Data

| .Switchgear type | .8DN8 |

| .Rated voltage | .72.5 / 145 kV |

| .Rated frequency | .50 / 60 Hz |

| .Rated power frequency withstand voltage (1 min) | .140 / 275 kV |

| .Rated lightning impulse withstand voltage (1.2/50 μs) | .325 / 650 kV |

| .Rated normal current busbar .Rated normal current feeder | .2500 / 3150 A .2500 / 3150 A |

| .Rated short-breaking current | .31.5 / 40 kA |

| .Rated peak withstand current | .85 / 108 kA |

| .Rated short-time withstand current | .31.5 / 40 kA |

| .Leakage rate per year and gas compartment | .≤ 0.5 % |

| .Bay width | .650/800/1200 mm |

| .Height, depth | .see typical bay arrangements |

| .Driving mechanism of circuit-breaker | .stored-energy spring |

| .Rated operating sequence | .O-0.3 s-CO-3 min-CO .CO-15 s-CO |

| .Rated supply voltage | .60 to 250 V DC |

| .Expected lifetime | .> 50 years |

| .Ambient temperature range | .–30 / –25 °C up to +40 °C |

| .Standards | .IEC / IEEE |

Operation and maintenance

Siemens gas-insulated switchgear is designed and manufactured so as to achieve an optimal balance of design, materials used and maintenance required. The hermetically-sealed enclosures and automatic monitoring ensure minimal switchgear mainte- nance: The assemblies are practically maintenance- free under normal operating conditions. We re- commend that the first major inspection be carried out after 25 years.

.

Related articles

- ABB launches new generation 420kV gas insulated switchgear

- Substation, Its Function And Types

- Arc-resistant low voltage switchgear

- Air Insulated Substations – Bus/Switching Configurations

- MV-LV Transformer Substations Short Circuits

31,725 views

Designing a quality grounding system is not only for the safety of employees but also provides the protection required for buildings and equipment.

Ungrounded systems may provide greater continuity of operations in the event of a ground fault. However, the second fault will most likely be more catastrophic than a grounded system fault. Whenever ungrounded systems are used in a facility, the maintenance personnel should receive training in how to detect and troubleshoot the first ground on an ungrounded system.

Electrical systems can be operated grounded or ungrounded, depending on the condition of the systems use. Electrical systems are grounded to protect circuits, equipment, and conductor enclosures from dangerous voltages and personnel from electrical shock. See NEC Sections 110-9, 110-10, 230-65, 250-1, and 250-2 that list the requirements to provide this protection.

“Grounded” means that the connection to ground between the service panel and earth has been made. Ungrounded electrical systems are used where the designer does not want the overcurrent protection device to clear in the event of a ground fault.

Ground detectors can be installed per NEC Section 250-5(b) FPN to sound an alarm or send a message to alert personnel that a ground fault has occurred on one of the phase conductors. Ground detectors will detect the presence of leakage current or developing fault current conditions while the system is still energized and operating. By warning of the need to take corrective action before a problem occurs, safe conditions can usually be maintained until an orderly shutdown is implemented.

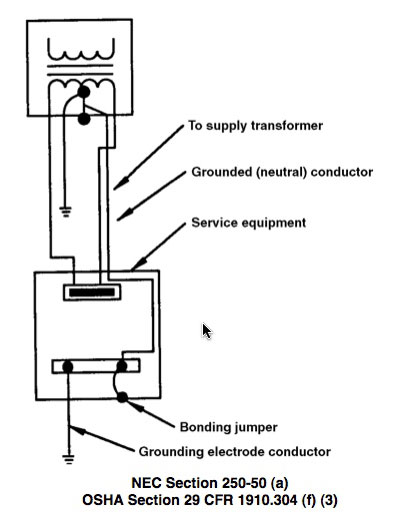

Grounded Systems

Grounded systems are equipped with a grounded conductor that is required per NEC Section 250- 23(b) to be run to each service disconnecting means. The grounded conductor can be used as a current-carrying conductor to accommodate all neutral related loads. It can also be used as an equipment grounding conductor to clear ground faults per NEC Section 250-61(a).

A network of equipment grounding conductors is routed from the service equipment enclosure to all metal enclosures throughout the electrical system. The equipment grounding conductor carries fault currents from the point of the fault to the grounded bus in the service equipment where it is transferred to the grounded conductor. The grounded conductor carries the fault current back to the source and returns over the faulted phase and trips open the overcurrent protection device.

Note: A system is considered grounded if the supplying source such as a transformer, generator, etc., is grounded, in addition to the grounding means on the supply side of the service equipment disconnecting device per NEC Sections 250-23(a) or 250-26 for seperately derived systems.

The neutral of any grounded system serves two main purposes: (1) it permits the utilization of line- to-neutral voltage and thus will serve as a current-carrying conductor to carry any unbalanced current, and (2) it plays a vital role in providing a low-impedance path for the flow of fault currents to facilitate the operation of the overcurrent devices in the circuit. (See picture below).

Consideration should be given to the sizing of the neutral conductor for certain loads due to the presence of harmonic currents (See NEC Sections 210-4 and 310-10).

A grounded system is equipped with a grounded (neutral) conductor routed between the supply transformer and the service equipment.

Ungrounded Systems

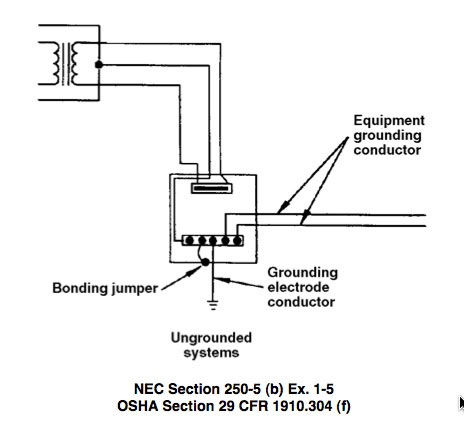

Ungrounded systems operate without a grounded conductor. In other words, none of the circuit conductors of the electrical system are intentionally grounded to an earth ground such as a metal water pipe, building steel, etc. The same network of equipment grounding conductors is provided for ungrounded systems as for solidly grounded electrical systems. However, equipment grounding conductors (EGCs) are used only to locate phase-to-ground faults and sound some type of alarm.

Therefore, a single sustained line-to-ground fault does not result in an automatic trip of the overcurrent protection device. This is a major benefit if electrical system continuity is required or if it would result in the shutdown of a continuous process. However, if an accidental ground fault occurs and is allowed to flow for a substantial time, overvoltages can develop in the associated phase conductors. Such an overvoltage situation can lead to conductor insulation damage, and while a ground fault remains on one phase of an ungrounded system, personnel contacting one of the other phases and ground are subjected to 1.732 times the voltage they would experience on a solidly neutral grounded system. (See picture below).

Note: All ungrounded systems should be equipped with ground detectors and proper maintenance applied to avoid, as far as practical, the overcurrent of a sustained ground fault on ungrounded systems. If appropriate maintenance is not provided for ungrounded systems, a grounded system should be installed to ensure that ground faults will be cleared and the safety of circuits, equipment, and that personnel safety is ensured.

An ungrounded system does not have a grounded (neutral) conductor routed between the supply transformer and the service equipment because the supply transformer is not earth grounded.

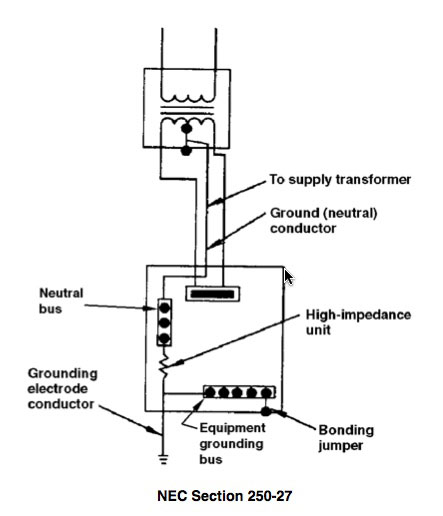

High impedance grounding

Electrical systems containing three-phase, three-wire loads, as compared to grounded neutral circuit conductor loads, can be equipped with a high-impedance grounded system. High-impedance grounded systems shall not be used unless they are provided with ground fault indicators or alarms, or both, and qualified personnel are available to quickly locate and eliminate such ground faults.

Ground faults must be promptly removed or the service reliability will be reduced. See NEC Section 250-27 for requirements pertaining to installing a high-impedance grounding system. (See picture below).

A high-impedance grounding system has a high-impedance unit, installed between the grounded (neutral) conductor and the grounding electrode conductor, which is used to regulate fault current.

Source: DOE HANDBOOK – ELECTRICAL SAFETY

.

Related articles

- Shielding Of Power Cables

- ABB Feeder Protection REF615 ANSI

- Line Protection With Distance Relays

- UPS design criteria and selection

- Arc-resistant low voltage switchgear

Motor Operation Efficiency Under Abnormal Conditions

Operation under unusual service conditions may result in efficiency losses and the consumption of additional energy. Both standard and energy-efficient motors can have their efficiency and useful life reduced by a poorly maintained electrical system. Monitoring voltage is important for maintaining high-efficiency operation and correcting potential problems before failures occur.

Preventative maintenance personnel should periodically measure and log the voltage at a motor’s terminals while the machine is fully loaded.

Motors must be properly selected according to known service conditions. Usual service conditions, defined in NEMA Standards Publication MG1-1987, Motors and Generators, include:

- Exposure to an ambient temperature between 0°C and 40°C

- Installation in areas or enclosures that do not seri- ously interfere with the ventilation of the machine

- Operation within a tolerance of ± 10 percent of rated voltage

- Operation from a sine wave voltage source (not to ex- ceed 10 percent deviation factor)

- Operation within a tolerance of ± 5 percent of rated frequency

- Operation with a voltage unbalance of 1 percent or less

Over Voltage

As the voltage is increased, the magnetizing current increases by an exponential function. At some point, depending upon design of the motor, saturation of the core iron will increase and overheating will occur. At about 10 to 15 percent over voltage both efficiency and power factor significantly decrease while the full-load slip decreases. The starting current, starting torque, and breakdown torque all significantly increase with over voltage conditions.

A voltage that is at the high end of tolerance limits frequently indicates that a transformer tap has been moved in the wrong direction. An overload relay will not recognize this overvoltage situation and, if the voltage is more than 10 percent high, the motor can over-heat. Over voltage operation with VAR currents above acceptable limits for extended periods of time may accelerate deterioration of a motor’s insulation.

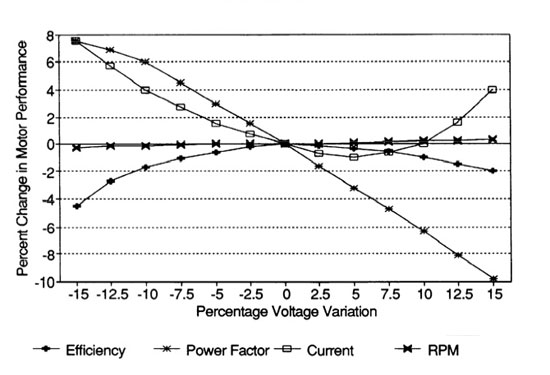

Under Voltage

If a motor is operated at reduced voltage, even within the allowable 10 percent limit, the motor will draw in- creased current to produce the torque requirements imposed by the load. This causes an increase in both stator and rotor I²R losses. Low voltages can also prevent the motor from developing an adequate starting torque. The effects on motor efficiency, power factor, RPM, and current from operating outside nominal design voltage are indicated in the diagram below.

Voltage Variation Effects on Motor Performance

.

Reduced operating efficiency because of low voltages at the motor terminals is generally due to excessive voltage drops in the supply system. If the motor is at the end of a long feeder, reconfiguration may be necessary. The system voltage can also be modified by:

- Adjusting the transformer tap settings

- Installing automatic tap-changing equipment if sys- tem loads vary considerably over the course of a day

- Installing power factor correction capacitors that raise the system voltage while correcting for power factor

Since motor efficiency and operating life are degraded by voltage variations, only motors with compatible voltage nameplate ratings should be specified for a system.

For example, three-phase motors are available with voltage ratings of 440, 460, 480, and 575 volts. The use of a motor designed for 460-volt service in a 480-volt system results in reduced efficiency, increased heating, and reduced motor life. A 440-volt motor would be even more seriously affected.

Phase Voltage Imbalance

A voltage imbalance occurs when there are unequal voltages on the lines to a polyphase induction motor. This imbalance in phase voltages also causes the line currents to be out of balance. The unbalanced currents cause torque pulsations, vibrations, increased mechanical stress on the motor, and overheating of one and possibly two phase windings. This results in a dramatic increase in motor losses and heat generation, which both decrease the efficiency of the motor and shorten its life.

Voltage imbalance is defined by NEMA as 100 times the maximum deviation of the line voltage from the average voltage on a three-phase system divided by the average voltage. For example, if the measured line voltages are 462, 463, and 455 volts, the average is 460 volts. The voltage imbalance is:

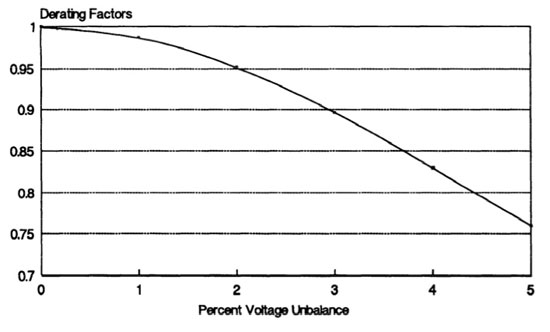

A voltage unbalance of only 3.5 percent can increase motor losses by approximately 20 percent. Imbalances over 5 percent indicate a serious problem. Imbalances over 1 percent require derating of the motor, and will void most manufacturers’ warranties. Per NEMA MG1-14.35, a voltage imbalance of 2.5 percent would require a derate factor of 0.925 to be applied to the motor rating. Derating factors due to unbalanced voltage for integral horsepower motors are given in the diagram below. The NEMA derating factors apply to all motors. There is no distinction between standard and energy-efficient motors when selecting a derate factor for operation under voltage unbalance conditions.

A voltage unbalance of only 3.5 percent can increase motor losses by approximately 20 percent. Imbalances over 5 percent indicate a serious problem. Imbalances over 1 percent require derating of the motor, and will void most manufacturers’ warranties. Per NEMA MG1-14.35, a voltage imbalance of 2.5 percent would require a derate factor of 0.925 to be applied to the motor rating. Derating factors due to unbalanced voltage for integral horsepower motors are given in the diagram below. The NEMA derating factors apply to all motors. There is no distinction between standard and energy-efficient motors when selecting a derate factor for operation under voltage unbalance conditions.

Motor Derating due to Voltage Unbalance

Common causes of voltage unbalance include:

- Faulty operation of automatic power factor connection equipment

- Unbalanced or unstable utility supply

- Unbalanced transformer bank supplying a three-phase load that is too large for the bank

- Unevenly distributed single-phase loads on the same power system

- Unidentified single-phase to ground faults

- An open circuit on the distribution system primary

The following steps will ensure proper system balancing:

- Check your electrical system single-line diagram to verify that single-phase loads are uniformly distributed

- Regularly monitor voltages on all phases to verify that a minimum variation exists

- Install required ground fault indicators

- Perform annual thermographic inspections

.

Related articles

- General about motors

- Cost benefits of AC drives

- The Best Applications For VFDs

- The Benefits of VFDs In HVAC Systems

- Short Circuit Current Calculator & Group Motor Protection